Цементтелген карбидті өндіру процесіӨңдеу тиімділігін арттыру үшін үш негізгі кесу параметрін - кесу жылдамдығын, кесу тереңдігін және беру жылдамдығын - оңтайландыру керек деп жиі айтылады, себебі бұл әдетте ең қарапайым және ең тікелей тәсіл. Дегенмен, бұл параметрлерді арттыру көбінесе қолданыстағы станоктардың жағдайларымен шектеледі. Сондықтан, ең үнемді және ыңғайлы әдіс - дұрыс құралды таңдау. Цементтелген карбидті құралдар қазіргі уақытта құралдар нарығында негізгі ағым болып табылады. Цементтелген карбидтің сапасы үш фактормен анықталады: цементтелген карбид матрицасы (қаңқа), пышақтың құрылымы мен пішіні (дене) және жабыны (тері). Бүгін біз өңдеу құралдарына «қаңқадан етке дейін» терең үңілеміз. Цементтелген карбид матрицасының құрамы Цементтелген карбид матрицасы екі негізгі компоненттен тұрады:

Қатайту кезеңі: Бұған вольфрам карбиді (WC) және титан карбиді (TiC) сияқты бастапқыда ұнтақ түрінде болатын материалдар кіреді.

Бұл ұнтақтарды бағаламаңыз - олар барлық цементтелген карбидтер үшін негізгі шикізат болып табылады.

Вольфрам карбиді өндірісі:Вольфрам карбиді вольфрам мен көміртектен жасалады. Орташа бөлшектерінің өлшемі 3-5 мкм болатын вольфрам ұнтағы құрғақ араластыру үшін шарлы диірменде көміртегі қарасымен араластырылады. Мұқият араластырғаннан кейін қоспа графит науасына салынып, графитке төзімді пеште 1400-1700°C дейін қыздырылады. Бұл жоғары температурада реакция нәтижесінде вольфрам карбиді түзіледі.

Қасиеттер:Вольфрам карбиді - өте қатты, бірақ сынғыш материал, оның балқу температурасы 2000°C-тан жоғары, кейде 4000°C-тан асады. Ол қорытпаның жоғары қаттылығы мен тозуға төзімділігін анықтайды.

Байланыстырғыш металл: Әдетте, кобальт (Co) және никель (Ni) сияқты темір тобының металдары қолданылады, ал кобальт өңдеуде ең көп таралған болып табылады.

Мысалы, вольфрам карбидін кобальтпен араластырғанда, кобальт мөлшері цементтелген карбидтің қасиеттері үшін өте маңызды. Кобальт мөлшерінің жоғары болуы беріктікті жақсартады, ал кобальт мөлшерінің төмен болуы қаттылық пен тозуға төзімділікті арттырады.

Өндіріс процесі

1. Ұнтақты дайындау (ылғалды ұнтақтау) Ұнтақтау камерасында шикізат этанол, су және органикалық байланыстырғыштар бар ортада қажетті бөлшектер мөлшеріне дейін ұнтақталады. Ылғалды ұнтақтау деп аталатын бұл процесс ұнтақтау құралдары ретінде органикалық немесе бейорганикалық еріткіштерді қосуды қамтиды.

▶ Неліктен дымқыл фрезерлеу керек?

▶Құрғақ фрезерлеу материалдарды тек микрон деңгейіне дейін (мысалы, 20 мкм-ден жоғары) ұнтақтауға мүмкіндік береді, себебі бұл өлшемнен төмен электростатикалық тартылыс бөлшектердің қатты агломерациясын тудырады, бұл одан әрі ұнтақтауды қиындатады.

▶Ұнтақтау құралдарының әсерімен дымқыл фрезерлеу бөлшектердің өлшемін бірнеше микронға немесе тіпті нанометрге дейін азайта алады.

▶Ұзақтығы: Шикізат түріне байланысты ылғалды ұнтақтау шамамен 8-55 сағатты алады, нәтижесінде шикізат біркелкі суспензияға ие болады.

2. Бүріккішпен кептіруСұйық қоспа бүріккіш кептіргішке айдалады, онда ыстық азот газы этанол мен суды буландырады, нәтижесінде біркелкі өлшемді түйіршікті ұнтақ қалады.

▶Кептірілген ұнтақ диаметрі 20-200 мкм аралығындағы сфералық бөлшектерден тұрады. Мұны түсінікті түрде түсіндіру үшін ең жақсы ұнтақ адам шашының қалыңдығының жартысынан да аз болады.

▶ Кептірілген суспензия консистенцияны қамтамасыз ету үшін сапа тексеруіне жіберіледі.

3. Престеу Тексерілген ұнтақ құрал-саймандарды жасау үшін престеу машинасына беріледі.

▶ Басу қалыптары машинаға орналастырылады, ал штамптауыш пен қалып ұнтақты құралдың негізгі пішіні мен өлшеміне басу үшін басқарылады.

▶Қосарма түріне байланысты қажетті қысым 12 тоннаға дейін жетуі мүмкін.

▶Басқаннан кейін, әрбір қосымша сапа мен дәлдікті қамтамасыз ету үшін өлшенеді.

4. БітеуЖаңадан басылған ендірмелер өте нәзік және бітеу пешінде қатайтуды қажет етеді.

▶Қосындылар 1500°C температурада 13 сағаттық термиялық өңдеуден өтеді, онда балқытылған кобальт вольфрам карбидінің бөлшектерімен байланысады. 1500°C температурада болат шоколад сияқты тез ериді.

▶Бекіту кезінде қоспадағы полиэтиленгликоль (PEG) буланып, қоспаның көлемі шамамен 50%-ға кішірейіп, белгілі бір қаттылық деңгейіне жетеді.

5. Бетті өңдеу (хонирование және жабынмен қаптау) Дәл өлшемдерге жету үшін, үстіңгі және астыңғы беттерді тегістеу үшін кірістірулер хонированиеден өтеді.

▶Бетондалған цементтелген карбидті ендірмелер өте қатты болғандықтан, дәл тегістеу үшін өнеркәсіптік алмас тегістеу дөңгелектері қолданылады.

▶Бұл қадам ұнтақтау технологиясында жоғары дәлдікті талап етеді. Мысалы, Швеция өте қатаң төзімділік талаптарына сай болу үшін озық 6 осьті ұнтақтау технологиясын қолданады.

Тегістеуден кейін кірістірулер тазаланады, жабыны бар бояумен қапталады және соңғы сапа тексеруінен өтеді.

Неліктен Чендухуаксин карбидін таңдау керек?

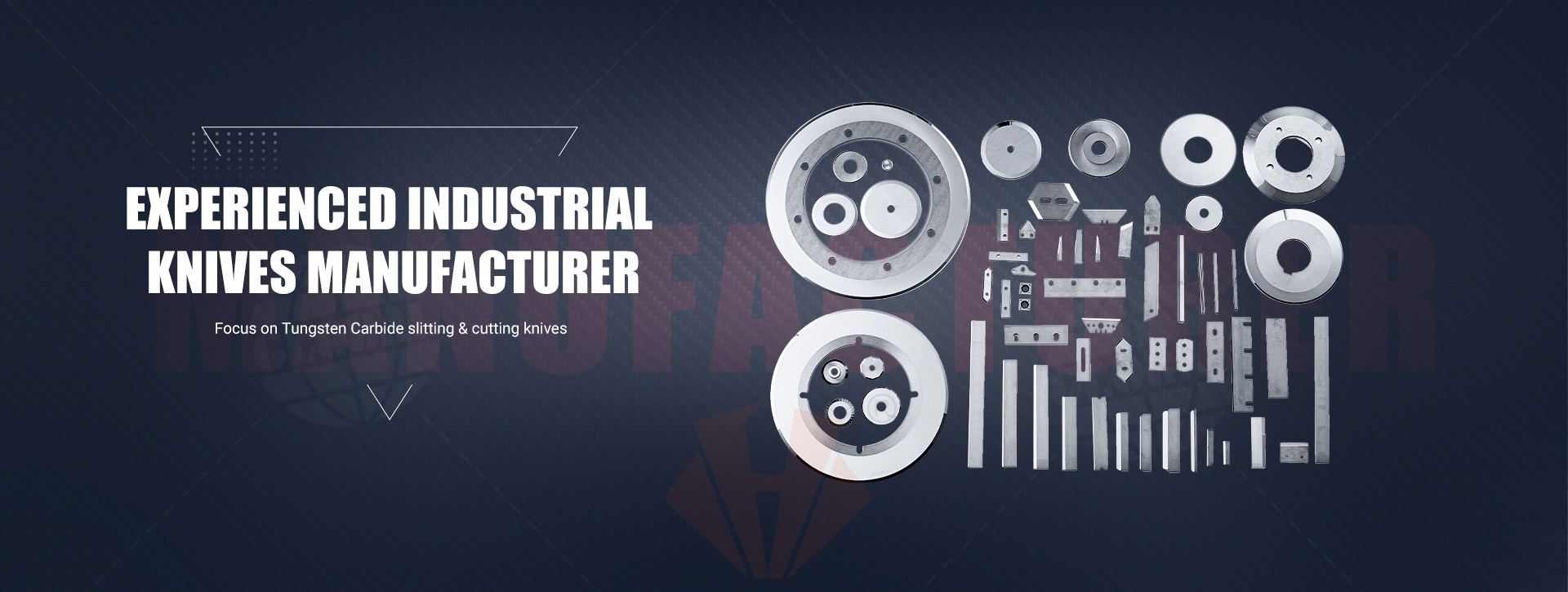

Chengduhuaxin Carbide сапа мен инновацияға берілгендігінің арқасында нарықта ерекшеленеді. Олардың вольфрам карбидті кілем пышақтары мен вольфрам карбидті ойықтары жоғары өнімділік үшін жасалған, бұл пайдаланушыларға ауыр өнеркәсіптік пайдаланудың қиындықтарына төтеп бере отырып, таза, дәл кесулерді қамтамасыз ететін құралдарды ұсынады. Беріктік пен тиімділікке баса назар аудара отырып, Chengduhuaxin Carbide ойықтары сенімді кесу құралдарын қажет ететін салалар үшін тамаша шешім ұсынады.

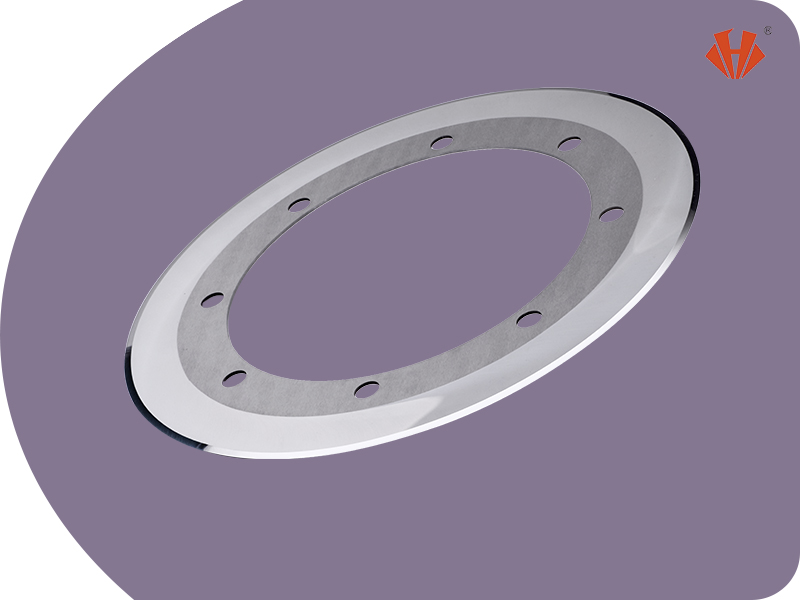

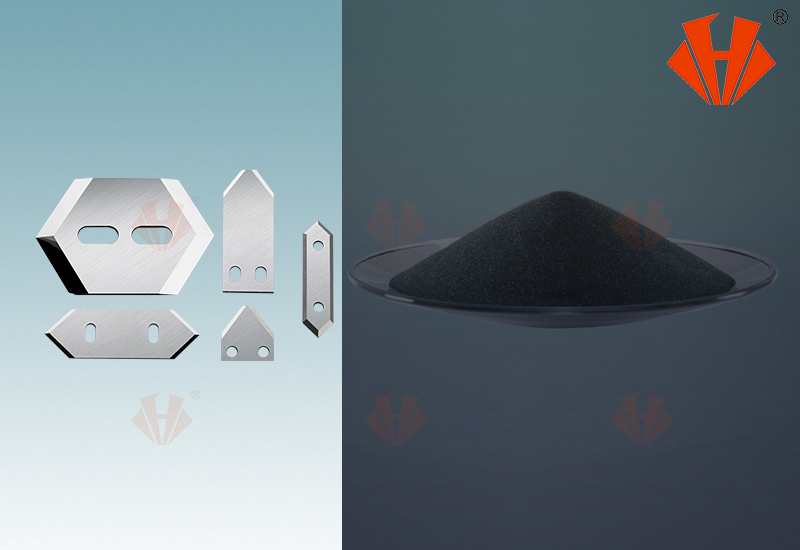

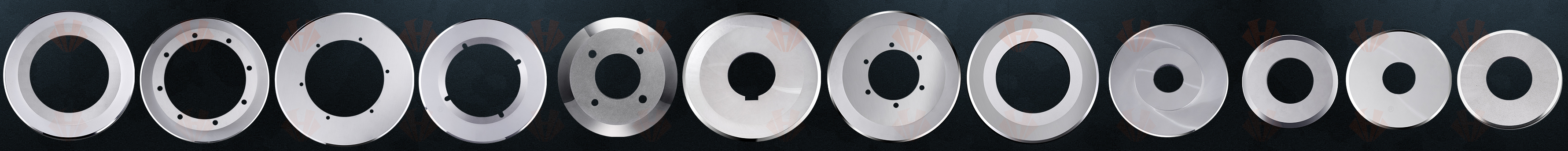

CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD кәсіби жеткізуші және өндіруші болып табыладывольфрам карбидінен жасалған өнімдер,ағаш өңдеуге арналған карбидті пышақтар, карбид сияқтыдөңгелек пышақтарүшінтемекі және темекі сүзгісінің өзектерін кесу, дөңгелек пышақтар гофрленген картонды кесу үшін,үш тесікті ұстара жүздері/ойық жүздер қаптама, таспа, жұқа пленка кесу, тоқыма өнеркәсібіне арналған талшықты кескіш пышақ және т.б. үшін.

25 жылдан астам уақыт бойы біздің өнімдеріміз АҚШ, Ресей, Оңтүстік Америка, Үндістан, Түркия, Пәкістан, Австралия, Оңтүстік-Шығыс Азия және т.б. елдерге экспортталды. Тамаша сапа мен бәсекеге қабілетті бағамен біздің еңбекқорлығымыз бен жауапкершілігіміз тұтынушыларымыздың мақұлдауымен қабылданды. Біз жаңа тұтынушылармен жаңа іскерлік қарым-қатынас орнатқымыз келеді.

Бүгін бізбен хабарласыңыз, сонда сіз біздің өнімдеріміздің сапасы мен қызметтерінің артықшылықтарын пайдалана аласыз!

Тұтынушылардың жиі қойылатын сұрақтары және Хуаксинге жауаптар

Бұл мөлшерге байланысты, әдетте 5-14 күн. Өнеркәсіптік пышақ өндірушісі ретінде Huaxin Cement Carbide өндірісті тапсырыстар мен тұтынушылардың сұраныстары бойынша жоспарлайды.

Әдетте, егер сіз сатып алу кезінде қоймада жоқ арнайы жасалған пышақтарды немесе өнеркәсіптік жүздерді сұрасаңыз, 3-6 апта ішінде. Sollex сатып алу және жеткізу шарттарын осы жерден табыңыз.

егер сіз сатып алу кезінде қоймада жоқ арнайы жасалған пышақтарды немесе өнеркәсіптік жүздерді сұрасаңыз. Sollex сатып алу және жеткізу шарттарын табыңыз.Мұнда.

Әдетте T/T, Western Union... бірінші кезекте депозиттер қабылданады, жаңа тұтынушылардан келген барлық алғашқы тапсырыстар алдын ала төленеді. Басқа тапсырыстарды шот-фактура арқылы төлеуге болады...бізбен хабарласыңыкөбірек білу үшін

Иә, бізбен хабарласыңыз, өнеркәсіптік пышақтар әртүрлі формаларда қолжетімді, соның ішінде үстіңгі тесікті, астыңғы дөңгелек пышақтар, тісті/тісті пышақтар, дөңгелек тескіш пышақтар, тік пышақтар, гильотина пышақтар, үшкір ұшты пышақтар, тікбұрышты ұстара пышақтары және трапеция тәрізді пышақтар.

Сізге ең жақсы жүзді алуға көмектесу үшін Huaxin Cement Carbide сізге өндірісте сынау үшін бірнеше жүз үлгісін ұсынуы мүмкін. Пластикалық пленка, фольга, винил, қағаз және басқа да икемді материалдарды кесу және түрлендіру үшін біз үш ұясы бар кескіш жүздер мен ұстара жүздерін қоса алғанда, түрлендіру жүздерін ұсынамыз. Егер сіз машина жүздеріне қызығушылық танытсаңыз, бізге сұрау жіберіңіз, біз сізге ұсыныс жасаймыз. Тапсырыс бойынша жасалған пышақтардың үлгілері қолжетімді емес, бірақ сіз ең аз тапсырыс мөлшеріне тапсырыс бере аласыз.

Қоймада бар өнеркәсіптік пышақтардың қызмет ету мерзімін және сақтау мерзімін ұзартудың көптеген жолдары бар. Машиналық пышақтардың дұрыс қаптамасы, сақтау шарттары, ылғалдылық пен ауа температурасы, сондай-ақ қосымша жабындар пышақтарды қалай қорғайтыны және олардың кесу өнімділігін қалай сақтайтыны туралы білу үшін бізбен хабарласыңыз.

Жарияланған уақыты: 18 шілде 2025 ж.